BiznesAplikacjeRynekPolecane tematy

Robotyzacja przemysłu w Polsce staje się koniecznością?

ITWIZ BEST100

Chociaż wykorzystanie robotów jest naturalną odpowiedzią na potrzeby w zakresie efektywności i utrzymania jakości czy rosnących kosztów pracy, to postępy w robotyzacji procesów przemysłowych w Europie idą wolniej, niż można byłoby się spodziewać. Być może zmiany wymuszą zmiany demograficzne. W Polsce do roku 2060 liczba osób w wieku produkcyjnym ma spaść aż o ponad 20%.

Z analiz Międzynarodowej Federacji Robotyki (IFR – International Federation of Robotics) wynika, że w 2022 roku na świecie uruchomiono ponad 500 tys. nowych robotów produkcyjnych. Oznacza to wzrost rzędu 5% w skali roku.

Azja dominuje na rynku instalacji robotów

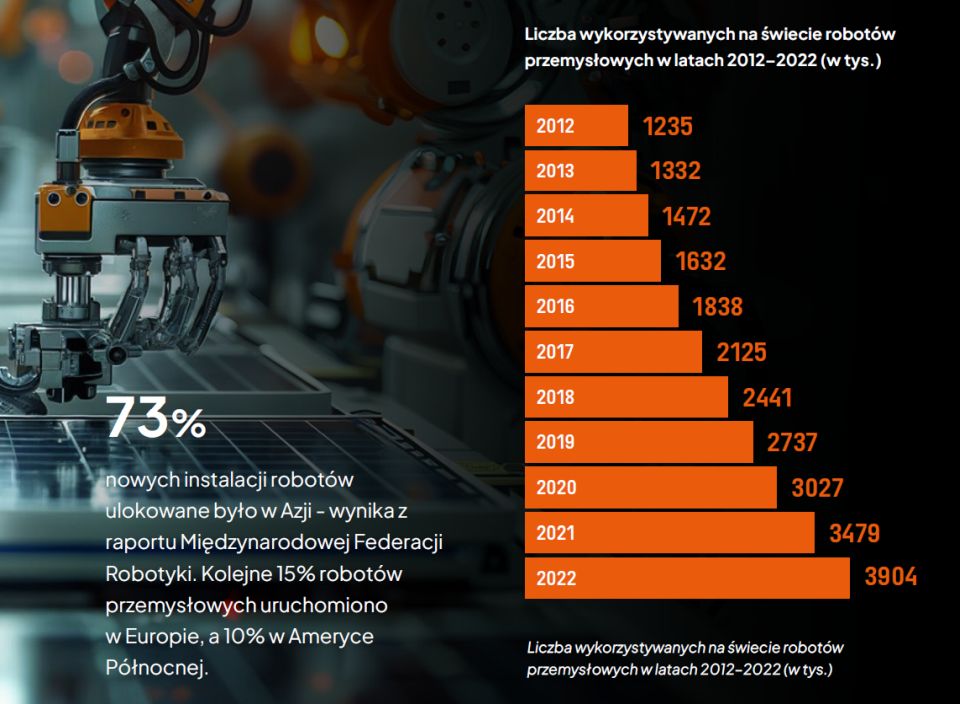

W ujęciu geograficznym większość nowych instalacji robotów (73%) ulokowana była w Azji. Kolejne 15% robotów przemysłowych uruchomiono w Europie, a 10% w Ameryce Północnej. Z tych samych danych wynika, że w 2022 roku na świecie funkcjonować miało niemal 4 mln robotów. Ubiegłoroczne prognozy IFR zakładały zarazem, że 2023 rok przyniesie kolejny, sięgający 7%, wzrost liczby robotów wykorzystywanych w przemyśle. Niezmiennie od lat prym pod względem liczby uruchamianych co roku robotów produkcyjnych wiodą Chiny.

Co istotne, analizy Międzynarodowej Federacji Robotyki koncentrują się na szacunkach instalacji robotów zgodnych z definicją ISO. Mowa tu zatem o „wielofunkcyjnych, programowalnych, automatycznie sterowanych wieloosiowych manipulatorach, przeznaczonych do użytku w zastosowaniach automatyki przemysłowej, które mogą być zainstalowane stacjonarnie lub mobilnie”. Nie są tu zatem uwzględnione m.in. roboty aplikacyjne i zdalnie sterowane drony.

Co ciekawe, jak pokazują analizy Międzynarodowej Federacji Robotyki, najwięcej nowych robotów przemysłowych uruchomiono w 2022 roku na rzecz produkcji elektronicznej i elektrycznej. Na drugiej pozycji znalazł się sektor motoryzacyjny, zaś na trzeciej – przemysł metalowy i maszynowy. Podział ten pozostaje niezmienny od lat.

Nie zmieniają się też obszary wykorzystania robotów przemysłowych. Urządzenia takie najczęściej są używane pod kątem różnego rodzaju manipulacji i przenoszenia produktów lub komponentów. Drugim pod względem skali użycia obszarem zastosowania robotów w przemyśle pozostają operacje spawania lub zgrzewania. Na trzeciej pozycji plasują się procesy montażowe, a na kolejnych: sprzątanie, wydawanie i dystrybucja elementów, a także przetwarzanie półproduktów.

Za zwiększeniem inwestycji w roboty mają przemawiać m.in. rosnące koszty pracy, a także presja na zachowanie jak najwyższej efektywności procesów wytwórczych oraz wysokiej powtarzalności i jakości produktów.

Chiny liderem na świecie, Niemcy w Europie

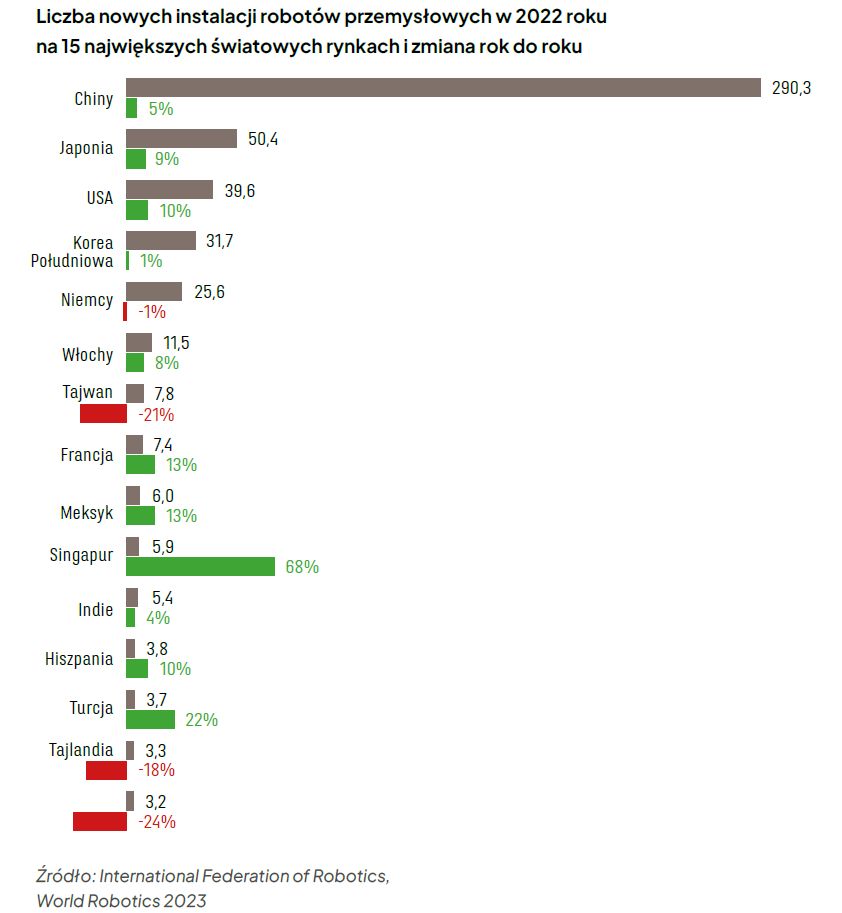

Eksperci IFR zauważają, że Chiny są zdecydowanie największym rynkiem przemysłowych instalacji robotycznych na świecie. Według szacunków IFR, tylko w 2022 roku w Państwie Środka uruchomiono niemal 300 tys. takich jednostek. Średni roczny wzrost liczby nowych instalacji tego rodzaju w Chinach w latach 2017-2022 oszacowano na 13%. Taka skala lokalnych inwestycji sprawia, że to w Chinach lokowane są nowe zakłady produkujące roboty.

Na kolejnej pozycji pod względem liczby inwestycji w zrobotyzowane linie produkcyjne – według danych z 2022 roku – znalazła się Japonia. Uruchomiono tam wówczas niemal 50,5 tys. robotów przemysłowych. Japonia jest też drugim, po Chinach, rynkiem tego typu urządzeń.

Niemal 40 tys. nowych robotów przemysłowych uruchomiono w 2022 roku w Stanach Zjednoczonych. To o 10% więcej niż rok wcześniej. Czwartym, najszybciej rozwijającym się rynkiem robotów przemysłowych okazała się Korea Południowa. W tym kraju zainstalowano wówczas niecałe 32 tys. nowych robotów produkcyjnych.

Dopiero na 5. pozycji w skali świata pod względem liczby nowych instalacji znalazł się rynek niemiecki. W Niemczech uruchomiono w 2022 roku nieco ponad 25 tys. robotów przemysłowych. Oznacza to spadek o 1% względem wcześniejszego roku. Jednocześnie, Niemcy odpowiadają za ponad 33% europejskiego rynku takich rozwiązań. Na kolejnym miejscu w skali świata i Europy – z liczbą 11,5 tys. nowych instalacji – znalazły się Włochy. Dwie kolejne pozycje w Europie zajęły natomiast Francja (ok. 7,5 tys. nowych robotów) i Wielka Brytania (2,5 tys.).

Autorzy analizy IFR zwracają uwagę na dużą skalę rozbieżności pomiędzy europejskimi krajami. W Wielkiej Brytanii, która 2 lata temu zajmowała 4. miejsce pod względem wielkości rynku robotów przemysłowych w Europie, uruchomiono 10-krotnie mniej takich maszyn, niż w znajdujących się jedynie trzy pozycje wyżej Niemczech.

Prognozy dla Europy również nie są zachwycające. Spodziewany wzrost liczby nowych robotów w europejskim przemyśle jest ponad 2-krotnie niższy od prognoz dotyczących całego świata.

73% nowych instalacji robotów ulokowane było w Azji – wynika z raportu Międzynarodowej Federacji Robotyki. Kolejne 15% robotów przemysłowych uruchomiono w Europie, a 10% w Ameryce Północnej.

Dobre prognozy rozwoju rynku robotów na świecie

Zdaniem ekspertów Międzynarodowej Federacji Robotyki nic nie wskazuje na ograniczenie trendów wzrostowych na światowym rynku robotów przemysłowych. Prognozy zakładają m.in. przekroczenie liczby 600 tys. instalacji takich robotów rocznie już w 2024 roku. Dwa lata później ma to być 700 tys.

Za zwiększeniem inwestycji w roboty mają przemawiać m.in. rosnące koszty pracy, a także presja na zachowanie jak najwyższej efektywności procesów wytwórczych oraz wysokiej powtarzalności i jakości produktów.

W skali świata wzrasta też zainteresowanie robotami współpracującymi, tzw. cobotami (Collaborative Robots). Są to roboty zaprojektowane do bezpośredniej pracy z ludźmi na jednym stanowisku lub we wspólnej przestrzeni pracy. Jako urządzenia stworzone pod kątem interakcji z ludźmi, mają wspierać pracowników np. w operacjach wymagających złożonych manipulacji, precyzji lub siły. Według danych IFR udział rynkowy cobotów wśród wdrożeń nowych robotów przemysłowych jest szacowany na ok. 10%.

Wysoka dynamika ma także charakteryzować rozwój technologiczny takich robotów. Znaczenie dla rozwoju technologii robotycznych będzie miała zapewne AI, w szczególności generatywna sztuczna inteligencja. Pozwoli ona na wyposażenie robotów w mechanizmy lepszego postrzegania otoczenia, a co za tym idzie – możliwości bardziej efektywnego reagowania na zachodzące w nim zmiany.

Jak pokazują analizy IFR, najwięcej nowych robotów przemysłowych uruchomiono w 2022 roku na rzecz produkcji elektronicznej i elektrycznej. Na drugiej pozycji znalazł się sektor motoryzacyjny, zaś na trzeciej – przemysł metalowy i maszynowy.

Wynikiem wykorzystania AI może być m.in. metoda autonomicznego dostosowywania algorytmów działania do wszelkich nietypowych lub nieprzewidzianych zdarzeń. Tego typu adaptacja może okazać się przydatna choćby w kontekście niskopoziomowych optymalizacji procesów produkcyjnych. Innym obszarem zastosowania GenAI w robotyce będzie również komunikacja z ludźmi.

Ogromne znaczenie dla tego typu możliwości ma rozwój technologii czujników, a także postępująca miniaturyzacja elektroniki. Przekłada się to na zwiększenie mocy obliczeniowej, a jednocześnie pozwala na tworzenie mniejszych i tańszych robotów.

Roboty nie ograniczają się tylko do zastosowań w przemyśle

Warto zwrócić uwagę, że skala wykorzystania robotów rośnie także w innych obszarach gospodarki. Automatyzacja staje się uniwersalnym sposobem na realizację celów w zakresie poprawy wydajności, obniżenia kosztów oraz podniesienia jakości produktów i usług.

Już dziś roboty są coraz częściej używane m.in. w sektorze opieki zdrowotnej, np. w kontekście zabiegów operacyjnych czy rehabilitacji. Postępuje również robotyzacja branży logistycznej. Roboty znajdują szerokie zastosowanie w operacjach związanych z magazynowaniem, sortowaniem i transportem.

Przybywa też zastosowań robotów w sektorze rolniczym. Jednym z czynników przemawiających za wykorzystaniem takich urządzeń – głównie na rynkach rozwijających się – są rosnące koszty pracy i niedobory kompetencyjne. Warto zwrócić uwagę także na dynamiczny rozwój robotów przeznaczonych do zastosowań profesjonalnych, usługowych czy osobistych.

Największe obszary wykorzystania robotów w zastosowaniach profesjonalnych z wykluczeniem przemysłu:

1. transport i logistyka

2. hotelarstwo

3. medycyna i ochrona zdrowia

4. rolnictwo

5. usługi porządkowe

Źródło: International Federation of Robotics, World Robotics 2023

Najważniejsze trendy w robotyce w 2024 roku

Międzynarodowa Federacja Robotyki wymienia 5 kluczowych trendów na rynku robotów produkcyjnych w 2024 roku. Są to:

- Sztuczna inteligencja i uczenie maszynowe – prognozy ekspertów koncentrują się wokół wykorzystania generatywnej sztucznej inteligencji na potrzeby opracowania zupełnie nowego, intuicyjnego sposobu interakcji z robotami oraz ich programowania. W efekcie na zachowanie takich maszyn będą mogli wpływać pracownicy niemający umiejętności IT, w tym specjaliści zaangażowani bezpośrednio w funkcjonowanie procesów produkcyjnych. Wykorzystanie AI w robotyce ma również dotyczyć m.in. utrzymania predykcyjnego, pozwalającego zmniejszyć koszty serwisu, oraz nieplanowanych przestojów i maszynowej optymalizacji działania robotów.

- Nowe zastosowania cobotów – postępy w rozwoju czujników, technologii wizyjnych, chwytaków, a także możliwość szybkiego przetworzenia dużych ilości danych w robotyce oznaczają przede wszystkim możliwość skrócenia czasu reakcji robotów na zmiany w ich otoczeniu. Reagowanie w czasie zbliżonym do rzeczywistego otwiera nowe sposoby wykorzystania robotów do bezpiecznego funkcjonowania w bezpośrednim otoczeniu ludzi. Efektem jest dynamiczny rozwój cobotów, w tym robotów bezpośrednio współpracujących z operatorami na liniach produkcyjnych. Zastosowań cobotów szybko przybywa. Jednym z przykładów jest tu m.in. wzrost liczby robotów współpracujących, przeznaczonych do wykorzystania w procesach spawania i zgrzewania, co stanowi bezpośrednią odpowiedź na, obserwowane na niektórych rynkach, niedobory wykwalifikowanych spawaczy.

Przykład ten, zdaniem ekspertów Międzynarodowej Federacji Robotyki, pokazuje, że świadoma robotyzacja nie powoduje zmniejszenia liczby miejsc pracy w przemyśle, ale zapewnia sposób na sprostanie realiom niedoborów kompetencyjnych. Roboty współpracujące będą zatem uzupełniać – a nie zastępować – inwestycje w tradycyjne roboty przemysłowe, które działają przy znacznie większych prędkościach i w innych zastosowaniach, a jako takie – pozostaną niezbędne do poprawy efektywności produkcji kluczowej w realiach coraz mniejszej marżowości takiej działalności.

- Manipulatory mobilne (MoMa) – urządzenia opierają się na połączeniu manipulatorów znanych z tradycyjnych robotów przemysłowych z możliwościami nowoczesnych platform mobilnych. Roboty te, wyposażone w nowoczesne czujniki i złożone systemy przetwarzania danych, mogą w autonomiczny i bezpieczny sposób przemieszczać się nawet w ciasnych przestrzeniach produkcyjnych. Manipulatory takie znajdują coraz szersze zastosowanie w branżach, takich jak: motoryzacja, logistyka, a nawet lotnictwo i kosmonautyka, na potrzeby różnego rodzaju operacji wymagających manipulacji lub przenoszenia przedmiotów. Mogą być również wykorzystane do prac serwisowych czy inspekcyjnych.

- Cyfrowe bliźniaki – zakładająca ścisłe odwzorowanie fizycznych przedmiotów w świecie wirtualnym koncepcja cyfrowych bliźniaków (Digital Twin) znajduje coraz szersze zastosowania w różnych dziedzinach związanych m.in. z projektowaniem czy analizą funkcjonowania zróżnicowanych obiektów. Upowszechnienie podejścia, pozwalającego na dowolne eksperymentowanie z cyfrowymi bliźniakami, nie omija branży produkcyjnej – jest bowiem coraz szerzej wykorzystywane na etapie projektowania wyrobów oraz uruchamiania ich produkcji.

Koncepcja Digital Twin znajduje także zastosowanie w kontekście planowania zrobotyzowanych operacji produkcyjnych, gdzie umożliwia np. prowadzenie symulacji w zakresie ewentualnych interakcji, zachowania robotów lub planowania powierzchni produkcyjnej bez obaw o ewentualne uszkodzenia, straty czy kwestie związane z bezpieczeństwem pracy. Jest to zastosowanie dość naturalne i efektywne, ponieważ nowoczesne roboty mogą stanowić dodatkowe źródło wielu informacji na temat faktycznego przebiegu poszczególnych operacji wytwórczych.

- Roboty humanoidalne – eksperci IFR zauważają, że robotyka jest obszarem znaczących postępów w dziedzinie humanoidów, tj. robotów zaprojektowanych do wykonywania szerokiego zakresu zadań, pierwotnie opracowanych z myślą o zadaniach wykonywanych przez ludzi.

Konstrukcja przypominająca ludzką pozwala robotom humanoidalnym na elastyczne wykorzystanie w środowiskach pracy, które zostały stworzone dla ludzi, ale z pominięciem wielu ograniczeń, których muszą przestrzegać pracownicy. Ponadto, roboty takie coraz częściej są w stanie korzystać z narzędzi wstępnie projektowanych z myślą o użyciu przez ludzi. Oznacza to, że mogą zastępować pracowników, bez konieczności dokonywania zmian w istniejących procesach czy przestrzeni miejsc pracy.